MB 600-090

Chropowatość otworu: Wymagania

Przy zabudowie Expandera w twardym materiale, nie jest możliwe “zakotwienie wymuszone”, tak więc uzyskanie uszczelnienia musi nastąpić poprzez wykorzystanie chropowatości otworu Rz = 10-30 µm. Przy chropowatości Rz > 30 µm powstaje niebezpieczeństwo przecieków.

Obraz chropowatości

Wymagany obraz chropowatości

Idealną chropowatość otworu dla zakotwienia uzyskuje się przy wierceniu wiertłem spiralnym lub pogłębiaczem.Niepożądany obraz chropowatości

Poprzez tarcie następuje wyrównanie nierówności powierzchni otworu. Taka powierzchnia jest niewłaściwa. Nie należy stosować rozwiertaków.

Grubość ścianki / Odstęp od krawędzi

| Materiał korpusu | Średnia wytrzymałość na zrywanie Rm [N/mm²] | Min. wsp. rozciągalności A5 [%] | Śred. wart. rozciągalności Rp 0.2 [N/mm²] | Min. twardość HB |

Stal wysokowytrzymała ETG-100 AISI 1144 | 1000 | 6 | 865 | 280 |

Stal automatowa C15Pb 1.0403 | 560 | 6 | 300 | 180 |

Żeliwo szare GG-25 DIN 1691 | 250 | - | - | 160 |

Żeliwo sferoidalne GGG-50 DIN 1693 | 500 | 7 | 320 | 170 |

Stop aluminium Al CU Mg 2 3.1354 / AA2024 | 480 | 8 | 380 | 120 |

Stop aluminium Al Mg Si Pb 3.0615 / ~AA6262 | 340 | 8 | 300 | 90 |

Odlew aluminium G-Al Si 7 Mg 3.2371 / AA356-T6 | 300 | 4 | 250 | 80 |

- Dla materiałów o podobnych parametrach mechanicznych uzyska się zbliżone wartości granicznych ciśnień roboczych. Warunkiem jest jednak zachowanie parametrów wykonania otworu.

- Zastosowania w odlewach z aluminium, magnezu, metali kolorowych i tworzyw sztucznych - na zapytanie.

- Czynniki decydujące o wielkości dopuszczalnego ciśnienia roboczego opisano w:

- Zasada zakotwienia

- Chropowatość otworu

- Zalecenia konstrukcyjne

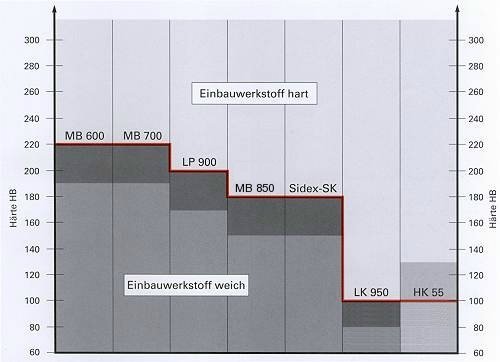

- Zakotwienie samoistne pomiędzy materiałem tulei i korpusu następuje jeżeli:

Twardość tulei > twardość korpusu a różnica wynosi min. HB = 30

Dla mniejszych różnic twardości materiałów musi byc zachowana chropowatość otworu Rz = 10 - 30 µm.

Bufor bezpieczeństwa uwzględnia wpływ dodatkowych niekontrolowalnych czynników. Obciażenia dynamiczne, o przemienności 106 i czestotlowości 3-4 Hz wykazują, że wartości ciśnienia niszczącego przy testach typu: Test (A) i Test (B) zmniejszaja się o ok. 20%

Wskazówki dotyczące zabudowy

Grubość ścianki / Odstęp od krawędzi

Expander kotwiony jest w otworze poprzez promieniową expansję tulejki w częściowo plastycznym zakresie sprężystości materiału korpusu. Powstające przy tym siły jak również oddziaływanie ciśnienia hydraulicznego oraz temperatury stwarzają w zależności od Expandera i charakterystyki materiału korpusu, wymaganie zachowania minimalnej grubości ścianki i odległości od krawędzi.

| | | | |||

|  |  | |||

| |||||

Zalecane wartości Wmin. dla grubości ścianki i odległości krawędzi

Przy średnicy KOENIG Expander® d1 ≥ 4 mm: Wmin. = fmin. ⋅ d1 d1 < 4 mm: Wmin. = fmin. ⋅ d1 + 0.5 mm

| Materiał zabudowy | Oznaczenie | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| | | | | | | | ||

Średnia wytrzymałość | | | | | | | | |

| Min. rozciąganie A5 [%] | | | | | | | | |

| Śr. granica rozciągalności Rp 0,2 [N/mm²] | | | | | | | | |

| KOENIG Expander® Seria | | |||||||

| MB 600 | | | | | | | | |

| MB 700 | | | | | | | | |

| MB 850 | | | | | | | | |

| SK | | | | | | | | |

| HK 55 | | | | | | | | |

| LP 900 | | | | | | | | |

| LK 600 | 0,3 | 0,3 | 0,6 | 0,5 | 0,4 | 0,5 | 0,5 | |

| LK 950 | 0,3 | 0,3 | 0,6 | 0,5 | 0,4 | 0,5 | 0,5 | |

Tolerancja kołowości

Aby zapewnić pewność uszczelnienia Expandera należy zachować kołowość otworu w tolerancji t = 0,05 mm.

| Mit Zweilippen-Spiralbohrern werden in der Regel die geforderten Bohrungs- und Rundheitstoleranzen erreicht. Besser lassen sich diese Toleranzen insbesondere bei großen Bohrungsdurchmessern mit einem Dreilippen-Spiralbohrer erreichen. |

Stożkowość otworu

W zakresie aktywnego uszczelnienia przy zastosowaniu EXPANDERA otwór musi być cylindryczny. Dopuszczalna jest stożkowość wlotu otworu w zakresie do 0,25 x d1 (0,15 x d1 przy LK), ponieważ ta strefa nie ma wpływu na funkcję uszczelnienia.

| Seria MB | Seria SK | Seria HK | Seria LP | Seria LK |

|  |  |  |  |

Wymagana głębokość zabudowy

|  |  |  |  |  | ||||||||

| | | | | | | | |||||||

| | | | | | | | d1 | l2 min | d1 | l4 max | | | |

| | | | | | | | | | | ||||

| | | | | | | | | | | | | ||

| | | | | | | | | | | | | | |

| | | | | | | | | | | | | M 8x1 | |

| | | | | | | | | | | | | M 8x1 | |

| | | | | | | | | | | | | M 10x1 | |

| | | | | | | | | | | | | M 10x1 | |

| | | | | | | | | | | | | M 12x1,5 | |

| | | | | | | | | | | | | M 12x1,5 | |

| | | | | | | | | | | | | M 14x1,5 | |

| | | | | | | | | 14,0 | 8,7 | M 16x1,5 | | ||

| | | | | | | | | 16,0 | 11,5 | M 18x1,5 | | ||

| | | | | | | | | M 20x1,5 | | ||||

| | | | | | | | | M 22x1,5 | | ||||

| dN = Wielkość otworu zaślepienia | |

| * Głębokość zabudowy Serii MB | |

| Wymagane głębokości zabudowy l4 min. dla serii MB są odpowiednie dla materiału o twardości większej niż HB = 90. Przy materiale mniej twardym należy odpowiednio zwiększyć głębokość zabudowy | |

Korozja kontaktowa

Przy wyborze rodzaju Expandera należy uwzględnić, że materiał zaślepki i korpusu mogą posiadać różnice potencjału napięciowego. Powstająca w takim połączeniu różnica potencjału napięciowego powoduje w obecności medium przewodzącego (np. już 5% roztwór soli) korozję kontaktową. Metal nieuszlachetniony lub jego powierzchnia ochronna staje się anodą a metal szlachetny staje się katodą. Szybkość następującej korozji, czyli tzw. gęstość prądu określona jest przez udział powierzchni anody (względny udział masy) do katody.

| Katoda | ||

| Anoda |

|

większa objętość anody → mała gęstość prądu do anody → niski stopień korozji |

|

mała objętość anody → duża gęstość prądu anody → wysoki stopień korozji |

Wpływ korozji kontaktowej

Poniższa tabela podaje orientacyjne wartości wzajemnego oddziaływania materiałów i skłonność do korozji kontaktowej uwzględniając udział powierzchniowy metali mających wpływ na szybkość korozji.

KOENIG Expander® Serie | ||||||||

|---|---|---|---|---|---|---|---|---|

| Materiał korpusu | MB 600 | MB 700 | MB 850 | SK | HK 55 | LP 900 | LK 600 | LK 950 |

| Stal, niskoodpuszczona lub nieodpuszczona | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Stal, nisko- lub odpuszcz., oczynk lub chromiowana na żółto | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Stal, niskoodpuszczana lub nieodpuszczana, fosfatyzowana | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Stal azotowa lub ulepszona | różny wpływ w zależności od procesu | |||||||

| Stal nierdzewna X 10 Cr NiS 18 9 WS-Nr. 1.4305 | 1 | 1 | 3 | 3 | 3 | 2 | 1 | 3 |

| Stal nierdzewna X 12 CrS 13 WS-Nr. 1.4005 | 1 | 1 | 3 | 3 | 3 | 2 | 1 | 3 |

| Żeliwo szare GG DIN 1691 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Żeliwo szare GG DIN 1691 ocynkowane, chromianowane | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Grauguss GG DIN 1691 fosfatyzowane | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Żeliwo sferoidalne GGG DIN 1693 blank | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Żeliwo sferoidalne GGG DIN 1693 ocynkowane, chromianowane | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 |

| Żeliwo sferoidalne GGG DIN 1693 fosfatyzowane | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlMg1SiCu Ws-Nr. 3.3211 AA-Norm 6061 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlMgSiPb Ws-Nr. 3.0615 AA-Norm ~6262 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlCuMg2 Ws-Nr. 3.1354 AA-Norm 2024 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| AlZnMgCu1,5 Ws-Nr. 3.4365 AA-Norm 7075 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi7Mg Ws-Nr. 3.2371 AA-Norm 356-T6 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi9Mg Ws-Nr. 3.2373 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| G-AlSi10Mg Ws-Nr. 3.2381 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

W obecności medium przewodnika elektrycznego korozja kontaktowa będzie:

1 przez Expander nie przyspieszona

2 przez Expander nieznacznie przyspieszona

3 przez Expander przyspieszona

Zalecenia dla zmniejszenia korozji kontaktowej

W razie potrzeby w naszym laboratorium możemy przeprowadzić test odporności połączenia na wpływ mgły solnej (wg DIN 50021).

Badania KOENIG Expander® - Testy ciśnieniowe

Ciśnienie próbne, Test (A)

Przy badaniu ciśnieniowym wg testu A Expander obciążony jest ciśnieniem statycznym do wartości niszczącej zaślepienie czyli do wypchnięcia Expandera. Te badania przeprowadza się w KVT podczas procesu produkcji. Z każdej serii (Batch-nr) wybrane losowo elementy poddane są tej próbie.

Ciśnienie próbne, Test (B)

Podczas testu B badany Expander poddany jest próbie wytrzymałościowej w warunkach zbliżonych do rzeczywistych. Ustalone jest ciśnienie, które wytrzymuje Expander poddany zmiennym obciążeniom i zmiennym temperaturom.

Warunki

Temperatura: 2 h przy +100 °C (150 °C*)/2 h przy -40 °C Zmiana temperatury: ok. 30-45 min. Ciśnienie: przy pulsującym ciśnieniu 2 min. 0 bar, 3 min. ciśnienie próbne Czas trwania testu: 170 h (próba trwałościowa) Otwór wiercony: Tolerancja, kołowość, chropowatość otworu jak i wszystkie parametry zabudowy z kartą katalogową

* Przy uszczelnieniu niskociśnieniowym w określonych zabudowach

Zaślepki zostały testowane w w/w zakresie temperatur. Inne zakresy temperatur na zapytanie.

Gwarancje jakości

KOENIG Expander®

Dla firmy KVT badanie jakości wg ISO/TS 16949:2002 i ISO 14001 ma bardzo duże znaczenie. W związku ze stale podnoszącymi się wymaganiami jakościowymi ze strony przemysłu, KVT wdraża system zarządzania jakością (Total Quality) a w szczególności:

Przejrzystą specyfikację

we współpracy z dostawcą

Dokładne wskazówki

i procedury dla wszystkich pracowników

Przepisy

w badaniu

Kierowanie procesem

instalacji i montażu

Nadzór jakościowy

dzięki technikom statystycznym jak SPC, karty regulacyjne itp.

Kierowanie projektowaniem

na etapie koncepcji, konstrukcji i zmian

Szkolenia współpracowników

przez regularne wewnętrzne audyty oraz prowadzenie grup jakości.

Ważne:

Ważne: wszystkie Expandery KOENIG® są oznaczone na opakowaniu etykietą z numerem serii produkcji (Batch-Nummer). Numer ten gwarantuje możliwość śledzenia procesu produkcji wyrobu.

Zasada kotwienia Expanderów

Wymagania dotyczące chropowatości zaślepianego otworu są w bezpośrednim związku z twardością i wytrzymałością materiału zaślepianego. W zależności od zestawienia zaślepka - materiał zaślepiany nastąpi zakotwienie poprzez profil karbu na tulejce Expandera - tzw. “zakotwienie wymuszone” albo poprzez chropowatość powierzchni otworu zaślepianego.

Ważne: Przy wyborze rodzaju Expandera należy kierować się twardością materiału korpusu i odpowiednio dobrać stopień chropowatości otworu.

Zasada kotwienia Expanderów w zależności od materiału zaślepianego otworu

![]()

Dla dopuszczalnych ciśnień roboczych zakotwienie musi nastąpić poprzez chropowatość otworu. Chropowatość Rz =10 do 30 µm. ![]()

Zakotwienie w otworze nastąpi automatycznie poprzez wcięcie się karbów tulejki w materiał korpusu (”zakotwienie wymuszone”). ![]()

Zakotwienie wymuszone z Expanderami z serii HK nie jest możliwe. Podane kombinacje tylko dla niskich zakresów ciśnienia. ![]()

Zakres przejściowy. Dla dopuszczalnych zakresów ciśnienia zakotwienie musi nastąpić poprzez chropowatość otworów. Chropowatość Rz = 10 do 30 µm.

Zakotwienie poprzez profil karbu (”zakotwienie wymuszone”)

KOENIG Expander® Seria MB 850w stopie aluminium HB = 90

Zakotwienie poprzez profil karbu (”zakotwienie wymuszone”)

KOENIG Expander® Seria SK w stopie aluminium HB = 90

Zakotwienie poprzez chropowatość powierzchni

KOENIG Expander® Seria HK 55 w żeliwie szarym HB = 160

Lekkie zakotwienie poprzez profil karbu (”zakotwienie wymuszone”)

KOENIG Expander® Seria LK 950 w stopie aluminium HB = 90

Zakotwienie poprzez profil karbu (”zakotwienie wymuszone”)

KOENIG Expander® Seria LP 900 w stopie aluminium HB = 90

Wytrzymałość uszczelnienia

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Zalecenia konstrukcyjne

Seria MB

Otwór

|

Kolejność montażu

|

|

Ważne:

|

|

Prasa montażowa

| Zaleca sie stosowanie prasy o nastawialnym skoku stempla, ponieważ wciskanie przy założeniu ograniczonej wartości siły wcisku nie daje dostatecznej kontroli głębokości wcisku. Przy małych seriach lub wykonaniach jednostkowych możliwe jest wbijanie przy pomocystempla i młotka. |

Wymiary zabudowy

| Seria MB 600 / MB 700 / MB 850 | |||||||||||||||

| d1 (mm) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | |

| S (mm) | Droga wciskania (wartości średnie) | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,5 | 6,35 | 7,0 | 8,0 | 9,0 | 10,0 |

| X (mm) ± 0,2 | Położenie "szczytu" kulki w stosunku do krawędzi tulejki po montażu | 0,4 | 0,2 | 0,4 | 0,4 | 0,4 | 0,3 | 0,4 | 0,4 | 0,4 | 0,4 | 0,6 | 0,6 | 0,8 | 0,8 |

Siły wcisku

a) Siła dla min. toleranacni średnicy otworu

a) Siła dla min. toleranacni średnicy otworub) Siła dla max. toleranacni średnicy otworu

Mierzone dla stali korpusu o Rm=1000N/mm2.

Dla materiałów o mniejszej wytrzymałości Rm siły wcisku są mniejsze.

Demontaż

| MB 600-030 do 140 | Kulka | ~200 HB: | HSS-wiertło |

| MB 700-030 do 220 | Kulka | ~45 HRC: | wiertło "widia" |

| MB 850-030 do 220 | Kulka | ~45 HRC: | wiertło "widia" |

Kolejność

- Dla Expanderów o średnicy do 6 mm:

kulkę można rozwiercać jednym przejściem wiertła o średnicy "nadwymiarowej". - Dla Expanderów o średnicy >6mm:

kulkę nawiercać stopniowo wiertłami od średnicy mniejszej do średnicy "nadwymiarowej". - Otwór oczyścić z wiórów i oleju.

- Wcisnąć Expander nadwymiarowy.

Ważne:

Po demontażu stosować zawsze Expander o najbliższej średnicy nadwymiarowej.